12 types de techniques de filtration pour différents secteurs industriels

La filtration est une technique utilisée pour séparer les particules solides d'un fluide (liquide ou gaz) en faisant passer le fluide à travers un milieu qui retient les particules solides. Selon la nature dele fluide et le solide, la taille des particules, le but de la filtration et d'autres facteurs, différentes techniques de filtration sont utilisées. Nous répertorions ici 12 types principaux de techniques de filtration couramment utilisées dans diverses industries. J'espère qu'elles pourront vous être utiles pour en savoir plus sur la filtration.

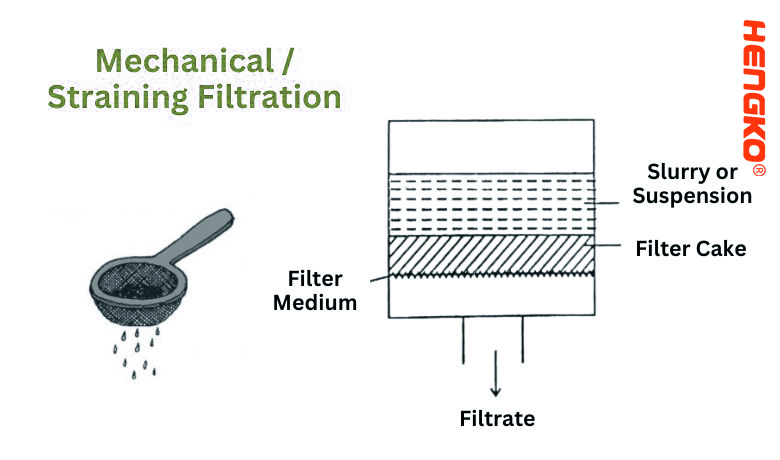

1. Filtration mécanique/filtration :

La filtration mécanique/filtration est l’une des méthodes de filtration les plus simples et les plus directes. À la base, il s’agit de faire passer un fluide (liquide ou gazeux) à travers une barrière ou un milieu qui arrête ou capture les particules de taille supérieure à une certaine taille, tout en permettant au fluide de passer à travers.

1.) Caractéristiques clés :

* Médium filtrant : Le média filtrant comporte généralement de petites ouvertures ou pores dont la taille détermine quelles particules seront piégées et lesquelles passeront à travers. Le support peut être fabriqué à partir de divers matériaux, notamment des tissus, des métaux ou des plastiques.

* Taille des particules : La filtration mécanique concerne principalement la taille des particules. Si une particule est plus grande que la taille des pores du média filtrant, elle est piégée ou filtrée.

* Modèle d'écoulement : dans la plupart des configurations de filtration mécanique, le fluide s'écoule perpendiculairement au média filtrant.

2.) Applications courantes :

*Filtres à eau domestiques :Les filtres à eau de base qui éliminent les sédiments et les contaminants plus importants reposent sur une filtration mécanique.

*Préparation du café :Un filtre à café agit comme un filtre mécanique, laissant passer le café liquide tout en retenant le marc de café solide.

*Piscines :Les filtres de piscine utilisent souvent un maillage ou un tamis pour piéger les plus gros débris comme les feuilles et les insectes.

*Processus industriels :De nombreux processus de fabrication nécessitent l'élimination des particules plus grosses des liquides, et des filtres mécaniques sont fréquemment utilisés.

*Filtres à air dans les systèmes CVC :Ces filtres piègent les plus grosses particules en suspension dans l'air comme la poussière, le pollen et certains microbes.

3.) Avantages :

*Simplicité:La filtration mécanique est facile à comprendre, à mettre en œuvre et à entretenir.

*Versatilité:En faisant varier le matériau et la taille des pores du média filtrant, la filtration mécanique peut être adaptée à une large gamme d'applications.

*Rentable :En raison de sa simplicité, les coûts initiaux et de maintenance sont souvent inférieurs à ceux des systèmes de filtration plus complexes.

4.) Limites :

*Colmatage :Au fil du temps, à mesure que de plus en plus de particules sont piégées, le filtre peut se boucher, réduisant son efficacité et nécessitant un nettoyage ou un remplacement.

*Limité aux particules plus grosses :La filtration mécanique n'est pas efficace pour éliminer les très petites particules, les substances dissoutes ou certains micro-organismes.

*Entretien:Une vérification et un remplacement ou un nettoyage réguliers du média filtrant sont essentiels pour maintenir l'efficacité.

En conclusion, la filtration mécanique ou par filtration est une méthode fondamentale de séparation basée sur la taille des particules. Bien qu'elle ne soit pas adaptée aux applications nécessitant l'élimination de très petites particules ou de substances dissoutes, il s'agit d'une méthode fiable et efficace pour de nombreuses applications quotidiennes et industrielles.

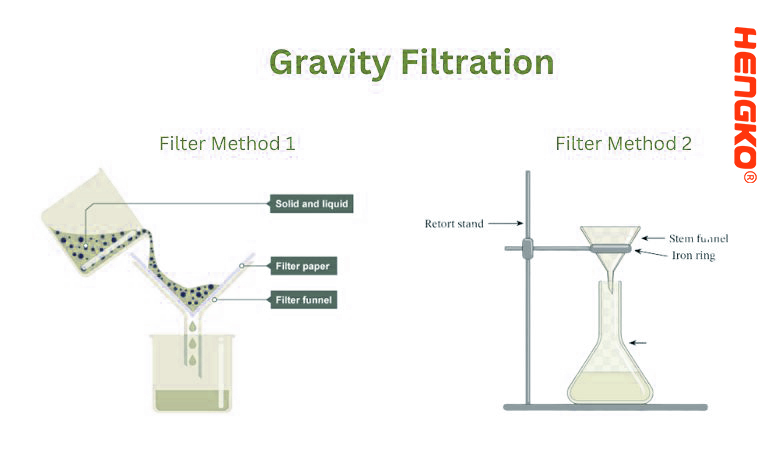

2. Filtration par gravité :

La filtration par gravité est une technique principalement utilisée en laboratoire pour séparer un solide d'un liquide en utilisant la force de gravité. Cette méthode convient lorsque le solide est insoluble dans le liquide ou lorsque l’on souhaite éliminer les impuretés d’un liquide.

1.) Processus :

* Un papier filtre circulaire, généralement en cellulose, est plié et placé dans un entonnoir.

* Le mélange solide et liquide est versé sur le papier filtre.

* Sous l'influence de la gravité, le liquide traverse les pores du papier filtre et est collecté en dessous, tandis que le solide reste sur le papier.

2.) Caractéristiques clés :

* Médium filtrant :Généralement, un papier filtre qualitatif est utilisé. Le choix du papier filtre dépend de la taille des particules à séparer et du débit de filtration souhaité.

* Équipement:Un simple entonnoir en verre ou en plastique est souvent utilisé. L'entonnoir est placé sur un support annulaire au-dessus d'un flacon ou d'un bécher pour recueillir le filtrat.

(le liquide qui a traversé le filtre).

* Aucune pression externe :Contrairement à la filtration sous vide, où une différence de pression externe accélère le processus, la filtration par gravité repose uniquement sur la force gravitationnelle. Cela signifie qu'elle est généralement plus lente que d'autres méthodes comme la filtration sous vide ou centrifuge.

3) Applications courantes :

* Séparations de laboratoire :

La filtration par gravité est une technique courante dans les laboratoires de chimie pour des séparations simples ou pour éliminer les impuretés des solutions.

* Faire du thé :Le processus de préparation du thé à l'aide d'un sachet de thé est essentiellement une forme de filtration par gravité,

où le thé liquide passe à travers le sachet (agissant comme un média filtrant), laissant derrière lui les feuilles de thé solides.

4.) Avantages :

* Simplicité :Il s'agit d'une méthode simple qui nécessite un minimum d'équipement, ce qui la rend accessible et facile à comprendre.

* Pas besoin d'électricité : comme elle ne dépend pas de pression externe ou de machines, la filtration par gravité peut être effectuée sans aucune source d'énergie.

* Sécurité:Sans accumulation de pression, le risque d'accident est réduit par rapport aux systèmes sous pression.

5.) Limites :

* Vitesse:La filtration par gravité peut être lente, en particulier lors de la filtration de mélanges contenant des particules fines ou une teneur élevée en solides.

* Pas idéal pour les particules très fines :Des particules extrêmement petites peuvent traverser le papier filtre ou provoquer son colmatage rapide.

* Capacité limitée :En raison de son recours à de simples entonnoirs et à des papiers filtres, il ne convient pas aux processus industriels à grande échelle.

En résumé, la filtration par gravité est une méthode simple et directe pour séparer les solides des liquides. Bien qu’il ne s’agisse peut-être pas de la méthode la plus rapide ou la plus efficace pour tous les scénarios, sa facilité d’utilisation et ses exigences minimales en matière d’équipement en font un incontournable dans de nombreux laboratoires.

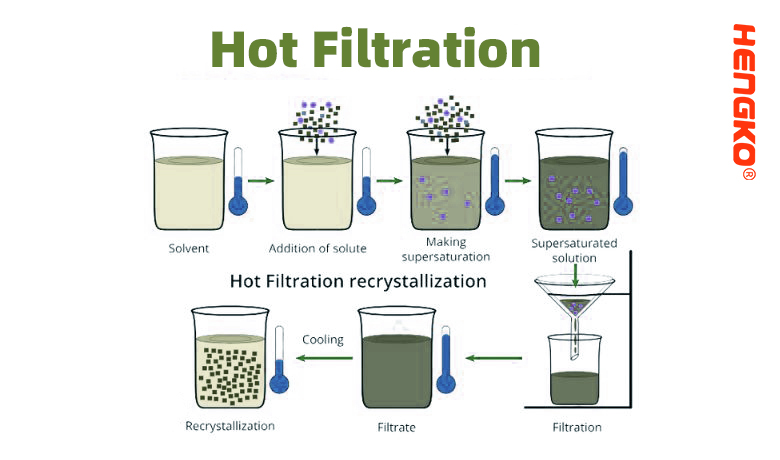

3. Filtration à chaud

La filtration à chaud est une technique de laboratoire utilisée pour séparer les impuretés insolubles d'une solution saturée chaude avant qu'elle ne refroidisse et ne cristallise. L'objectif principal est d'éliminer les impuretés qui pourraient être présentes, en veillant à ce qu'elles ne soient pas incorporées aux cristaux souhaités lors du refroidissement.

1.) Procédure :

* Chauffage :La solution contenant le soluté souhaité et les impuretés est d’abord chauffée pour dissoudre complètement le soluté.

* Mise en place de l'appareil :Un entonnoir filtrant, de préférence en verre, est placé sur un flacon ou un bécher. Un morceau de papier filtre est placé à l’intérieur de l’entonnoir. Pour éviter une cristallisation prématurée du soluté lors de la filtration, l'entonnoir est souvent chauffé à l'aide d'un bain de vapeur ou d'un manteau chauffant.

* Transfert:La solution chaude est versée dans l'entonnoir, permettant à la partie liquide (filtrat) de passer à travers le papier filtre et de se recueillir dans le flacon ou le bécher situé en dessous.

* Piégeage des impuretés :Des impuretés insolubles restent sur le papier filtre.

2.) Points clés :

* Maintenir la température :Il est crucial de garder tout au chaud pendant le processus.

Toute baisse de température peut entraîner la cristallisation du soluté souhaité sur le papier filtre avec les impuretés.

* Papier filtre cannelé :Souvent, le papier filtre est cannelé ou plié d’une manière spécifique pour augmenter sa surface, favorisant ainsi une filtration plus rapide.

* Bain de vapeur ou bain d'eau chaude :Ceci est couramment utilisé pour maintenir l’entonnoir et la solution au chaud, réduisant ainsi le risque de cristallisation.

3.) Avantages :

* Efficacité:Permet d'éliminer les impuretés d'une solution avant la cristallisation, garantissant ainsi des cristaux purs.

* Clarté :Aide à obtenir un filtrat clair et dépourvu de contaminants insolubles.

4.) Limites :

* Stabilité thermique :Tous les composés ne sont pas stables à des températures élevées, ce qui peut limiter le recours à la filtration à chaud pour certains composés sensibles.

* Problèmes de sécurité :La manipulation de solutions chaudes augmente le risque de brûlures et nécessite des précautions supplémentaires.

* Sensibilité de l'équipement :Une attention particulière doit être portée à la verrerie, car des changements rapides de température peuvent provoquer des fissures.

En résumé, la filtration à chaud est une technique spécifiquement conçue pour séparer les impuretés d’une solution chaude, garantissant que les cristaux résultants lors du refroidissement sont aussi purs que possible. Des techniques appropriées et des précautions de sécurité sont essentielles pour des résultats efficaces et sûrs.

4. Filtration à froid

La filtration à froid est une méthode utilisée principalement en laboratoire pour séparer ou purifier des substances. Comme son nom l’indique, la filtration à froid consiste à refroidir la solution, généralement pour favoriser la séparation des matières indésirables.

1. Procédure :

* Refroidir la solution :La solution est refroidie, souvent dans un bain de glace ou au réfrigérateur. Ce processus de refroidissement fera cristalliser hors de la solution des substances indésirables (souvent des impuretés), moins solubles à basse température.

* Mise en place de l'appareil :Tout comme dans d'autres techniques de filtration, un entonnoir filtrant est placé au-dessus d'un récipient récepteur (comme un flacon ou un bécher). Un papier filtre est positionné à l’intérieur de l’entonnoir.

*Filtration :La solution froide est versée dans l'entonnoir. Les impuretés solides, cristallisées en raison de la température réduite, sont piégées sur le papier filtre. La solution purifiée, appelée filtrat, s'accumule dans le récipient situé en dessous.

Points clés :

* But:La filtration à froid est principalement utilisée pour éliminer les impuretés ou substances indésirables qui deviennent insolubles ou moins solubles à des températures réduites.

* Précipitations :La technique peut être utilisée en tandem avec des réactions de précipitation, dans lesquelles un précipité se forme lors du refroidissement.

*Solubilité :La filtration à froid profite de la solubilité réduite de certains composés à des températures plus basses.

Avantages :

* Pureté :Il permet d'améliorer la pureté d'une solution en éliminant les composants indésirables qui cristallisent lors du refroidissement.

* Séparation sélective :Étant donné que seuls certains composés précipiteront ou cristalliseront à des températures spécifiques, la filtration à froid peut être utilisée pour des séparations sélectives.

Limites:

* Séparation incomplète :Toutes les impuretés ne peuvent pas cristalliser ou précipiter lors du refroidissement, de sorte que certains contaminants peuvent encore rester dans le filtrat.

* Risque de perdre le composé souhaité :Si le composé d’intérêt a également une solubilité réduite à des températures plus basses, il pourrait cristalliser avec les impuretés.

* Prend du temps:Selon la substance, atteindre la basse température souhaitée et permettre aux impuretés de cristalliser peut prendre du temps.

En résumé, la filtration à froid est une technique spécialisée qui utilise les changements de température pour réaliser la séparation. La méthode est particulièrement utile lorsque l’on sait que certaines impuretés ou composants cristallisent ou précipitent à des températures plus basses, permettant ainsi leur séparation de la solution principale. Comme pour toutes les techniques, la compréhension des propriétés des substances impliquées est cruciale pour obtenir des résultats efficaces.

5. Filtration sous vide :

La filtration sous vide est une technique de filtration rapide utilisée pour séparer les solides des liquides. En appliquant un vide au système, le liquide est aspiré à travers le filtre, laissant derrière lui les résidus solides. Il est particulièrement utile pour séparer de grandes quantités de résidus ou lorsque le filtrat est un liquide visqueux ou à déplacement lent.

1.) Procédure :

* Mise en place de l'appareil :Un entonnoir Büchner (ou un entonnoir similaire conçu pour la filtration sous vide) est positionné au-dessus d'un flacon, souvent appelé flacon filtrant ou flacon Büchner. Le flacon est connecté à une source de vide. Un morceau de papier filtre ou unfrittéUn disque de verre est placé à l’intérieur de l’entonnoir pour servir de média filtrant.

* Application du vide :La source de vide est activée, réduisant la pression à l'intérieur du flacon.

*Filtration :Le mélange liquide est versé sur le filtre. La pression réduite dans le ballon aspire le liquide (filtrat) à travers le milieu filtrant, laissant les particules solides (résidus) au-dessus.

2.) Points clés :

* Vitesse:L'application d'un vide accélère considérablement le processus de filtration par rapport à la filtration par gravité.

* Joint:Une bonne étanchéité entre l'entonnoir et le flacon est cruciale pour maintenir le vide. Souvent, cette étanchéité est réalisée à l’aide d’un bouchon en caoutchouc ou en silicone.

* Sécurité:Lors de l'utilisation d'appareils en verre sous vide, il existe un risque d'implosion. Il est essentiel de s'assurer que toute la verrerie est exempte de fissures ou

défauts et pour protéger l’installation lorsque cela est possible.

3.) Avantages :

* Efficacité:La filtration sous vide est beaucoup plus rapide que la simple filtration par gravité.

* Polyvalence :Il peut être utilisé avec une large gamme de solutions et de suspensions, y compris celles qui sont très visqueuses ou contiennent une grande quantité de résidus solides.

* Évolutivité :Convient aussi bien aux procédures de laboratoire à petite échelle qu'aux processus industriels de plus grande envergure.

4.) Limites :

* Exigence d'équipement :Nécessite un équipement supplémentaire, notamment une source de vide et des entonnoirs spécialisés.

* Risque de colmatage :Si les particules solides sont très fines, elles peuvent obstruer le média filtrant, ralentissant ou interrompant le processus de filtration.

* Problèmes de sécurité :L'utilisation d'un aspirateur avec de la verrerie introduit des risques d'implosion, nécessitant des précautions de sécurité appropriées.

En résumé, la filtration sous vide est une méthode puissante et efficace pour séparer les solides des liquides, en particulier dans les scénarios où une filtration rapide est souhaitable ou lorsqu'il s'agit de solutions lentes à filtrer sous la seule force de gravité. Une configuration appropriée, des vérifications de l'équipement et des précautions de sécurité sont essentielles pour garantir des résultats réussis et sûrs.

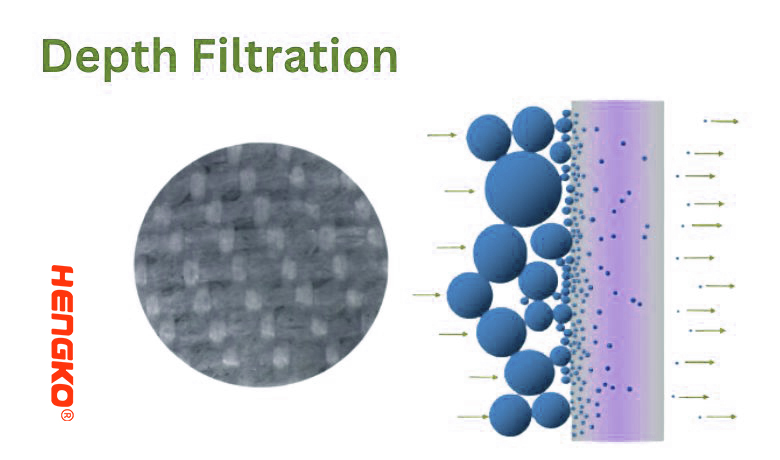

6. Filtration en profondeur :

La filtration en profondeur est une méthode de filtration dans laquelle les particules sont capturées dans l'épaisseur (ou « profondeur ») du média filtrant, plutôt que simplement à la surface. Le média filtrant en filtration en profondeur est généralement un matériau épais et poreux qui emprisonne les particules dans toute sa structure.

1.) Mécanisme :

* Interception directe : les particules sont directement capturées par le média filtrant lorsqu'elles entrent en contact avec celui-ci.

* Adsorption : les particules adhèrent au média filtrant en raison des forces de Van der Waals et d'autres interactions attractives.

* Diffusion : Les petites particules se déplacent de manière erratique en raison du mouvement brownien et finissent par être piégées dans le média filtrant.

2.) Matériaux :

Les matériaux courants utilisés dans la filtration en profondeur comprennent :

* Cellulose

* Terre de diatomées

*Perlite

* Résines polymères

3.) Procédure :

* Préparation:Le filtre en profondeur est configuré de manière à forcer le liquide ou le gaz à traverser toute son épaisseur.

*Filtration :Lorsque le fluide traverse le média filtrant, les particules sont piégées dans toute la profondeur du filtre, et pas seulement à la surface.

* Remplacement/Nettoyage :Une fois que le média filtrant est saturé ou que le débit diminue considérablement, il doit être remplacé ou nettoyé.

4.) Points clés :

* Polyvalence :Les filtres en profondeur peuvent être utilisés pour filtrer une large gamme de tailles de particules, des particules relativement grosses aux très fines.

* Structure de dégradé :Certains filtres en profondeur ont une structure en gradient, ce qui signifie que la taille des pores varie du côté entrée au côté sortie. Cette conception permet une capture plus efficace des particules, car les particules plus grosses sont piégées près de l'entrée tandis que les particules plus fines sont capturées plus profondément dans le filtre.

5.) Avantages :

* Capacité de rétention élevée de la saleté :Les filtres en profondeur peuvent retenir une quantité importante de particules en raison du volume du matériau filtrant.

* Tolérance aux tailles de particules variées :Ils peuvent traiter des fluides présentant une large gamme de tailles de particules.

* Colmatage de surface réduit :Étant donné que les particules sont piégées dans tout le média filtrant, les filtres en profondeur ont tendance à subir moins de colmatage en surface que les filtres en surface.

6.) Limites :

* Fréquence de remplacement :En fonction de la nature du fluide et de la quantité de particules, les filtres en profondeur peuvent devenir saturés et doivent être remplacés.

* Pas toujours régénérable :Certains filtres en profondeur, notamment ceux fabriqués en matériaux fibreux, peuvent ne pas être facilement nettoyés et régénérés.

* Chute de pression :La nature épaisse des filtres en profondeur peut entraîner une chute de pression plus élevée à travers le filtre, en particulier lorsqu'il commence à se remplir de particules.

En résumé, la filtration en profondeur est une méthode utilisée pour capturer les particules dans la structure d'un média filtrant, plutôt que simplement à la surface. Cette méthode est particulièrement utile pour les fluides présentant une large gamme de tailles de particules ou lorsqu'une capacité élevée de rétention des impuretés est requise. Une sélection appropriée des matériaux filtrants et un entretien approprié sont essentiels pour des performances optimales.

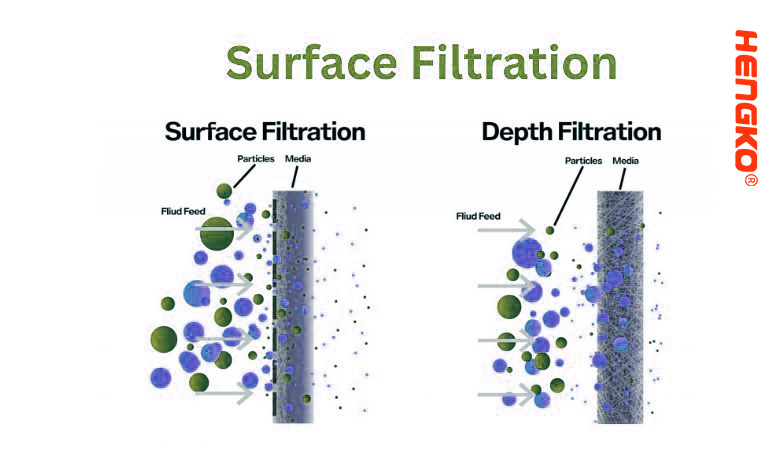

7. Filtration superficielle :

La filtration de surface est une méthode dans laquelle les particules sont capturées à la surface du média filtrant plutôt qu'en profondeur. Dans ce type de filtration, le média filtrant agit comme un tamis, laissant passer les plus petites particules tout en retenant les plus grosses particules à sa surface.

1.) Mécanisme :

* Rétention du tamis :Les particules plus grandes que la taille des pores du média filtrant sont retenues à la surface, un peu comme le fonctionne un tamis.

*Adsorption :Certaines particules peuvent adhérer à la surface du filtre en raison de diverses forces, même si elles sont plus petites que la taille des pores.

2.) Matériaux :

Les matériaux courants utilisés dans la filtration de surface comprennent :

* Tissus tissés ou non tissés

* Membranes avec des tailles de pores définies

* Écrans métalliques

3.) Procédure :

* Préparation:Le filtre superficiel est positionné de manière à ce que le fluide à filtrer s'écoule dessus ou à travers lui.

*Filtration :Lorsque le fluide passe sur le média filtrant, les particules sont piégées à sa surface.

* Nettoyage/Remplacement :Au fil du temps, à mesure que de plus en plus de particules s'accumulent, le filtre peut se boucher et devoir être nettoyé ou remplacé.

4.) Points clés :

* Taille des pores définie :Les filtres de surface ont souvent une taille de pores définie plus précisément que les filtres en profondeur, ce qui permet des séparations spécifiques basées sur la taille.

* Aveuglant/colmatage :Les filtres de surface sont plus sujets à l'obstruction ou au colmatage puisque les particules ne sont pas réparties dans tout le filtre mais s'accumulent à sa surface.

5.) Avantages :

* Effacer la coupure :Compte tenu des tailles de pores définies, les filtres de surface peuvent fournir une coupure nette, ce qui les rend efficaces pour les applications où l'exclusion de taille est cruciale.

* Réutilisabilité :De nombreux filtres de surface, en particulier ceux fabriqués à partir de matériaux durables comme le métal, peuvent être nettoyés et réutilisés plusieurs fois.

* Prévisibilité :En raison de leur taille de pores définie, les filtres de surface offrent des performances plus prévisibles dans les séparations basées sur la taille.

6.) Limites :

* Colmatage :Les filtres de surface peuvent se boucher plus rapidement que les filtres en profondeur, en particulier dans les scénarios de charge de particules élevée.

* Chute de pression :À mesure que la surface du filtre se charge de particules, la chute de pression à travers le filtre peut augmenter considérablement.

* Moins de tolérance aux tailles de particules variées :Contrairement aux filtres en profondeur, qui peuvent s'adapter à une large gamme de tailles de particules, les filtres de surface sont plus sélectifs et peuvent ne pas convenir aux fluides présentant une large distribution granulométrique.

En résumé, la filtration en surface implique la rétention de particules à la surface d'un média filtrant. Il offre des séparations précises basées sur la taille, mais est plus susceptible au colmatage que la filtration en profondeur. Le choix entre une filtration en surface ou en profondeur dépend en grande partie des exigences spécifiques de l'application, de la nature du fluide filtré et des caractéristiques de la charge particulaire.

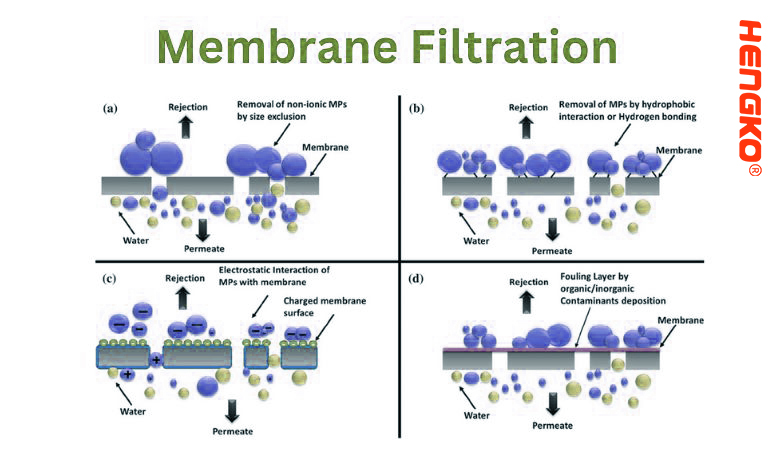

8. Filtration membranaire :

La filtration membranaire est une technique qui sépare les particules, notamment les micro-organismes et les solutés, d'un liquide en le faisant passer à travers une membrane semi-perméable. Les membranes ont des tailles de pores définies qui laissent passer uniquement les particules plus petites que ces pores, agissant efficacement comme un tamis.

1.) Mécanisme :

* Exclusion de taille :Les particules plus grandes que la taille des pores de la membrane sont retenues à la surface, tandis que les particules plus petites et les molécules de solvant la traversent.

*Adsorption :Certaines particules peuvent adhérer à la surface de la membrane en raison de diverses forces, même si elles sont plus petites que la taille des pores.

2.) Matériaux :

Les matériaux courants utilisés dans la filtration membranaire comprennent :

*Polysulfone

* Polyéthersulfone

* Polyamide

* Polypropylène

* PTFE (Polytétrafluoroéthylène)

* Acétate de cellulose

3.) Types :

La filtration sur membrane peut être classée en fonction de la taille des pores :

* Microfiltration (MF) :Retient généralement les particules d’une taille d’environ 0,1 à 10 micromètres. Souvent utilisé pour l’élimination des particules et la réduction microbienne.

*Ultrafiltration (UF) :Retient les particules d'environ 0,001 à 0,1 micromètres. Il est couramment utilisé pour la concentration de protéines et l’élimination des virus.

*Nanofiltration (NF) :Possède une plage de tailles de pores qui permet l'élimination des petites molécules organiques et des ions multivalents, tandis que les ions monovalents les traversent souvent.

* Osmose inverse (RO) :Il ne s’agit pas strictement d’un tamisage en fonction de la taille des pores, mais d’un travail basé sur les différences de pression osmotique. Il bloque efficacement le passage de la plupart des solutés, ne laissant passer que l’eau et quelques petits solutés.

4.) Procédure :

* Préparation:Le filtre à membrane est installé dans un support ou module approprié et le système est amorcé.

*Filtration :Le liquide est forcé (souvent par pression) à travers la membrane. Les particules plus grandes que la taille des pores sont retenues, ce qui donne un liquide filtré appelé perméat ou filtrat.

* Nettoyage/Remplacement :Au fil du temps, la membrane peut s'encrasser avec des particules retenues. Un nettoyage ou un remplacement régulier peut être nécessaire, en particulier dans les applications industrielles.

5.) Points clés :

* Filtration à flux croisé :Pour éviter un encrassement rapide, de nombreuses applications industrielles utilisent une filtration à flux croisé ou tangentiel. Ici, le liquide s'écoule parallèlement à la surface de la membrane, balayant les particules retenues.

* Membranes de qualité stérilisante :Ce sont des membranes spécialement conçues pour éliminer tous les micro-organismes viables d’un liquide, garantissant ainsi sa stérilité.

6.) Avantages :

* Précision :Les membranes avec des tailles de pores définies offrent une précision dans les séparations basées sur la taille.

* Flexibilité :Avec différents types de filtration membranaire disponibles, il est possible de cibler une large gamme de tailles de particules.

* Stérilité :Certaines membranes peuvent atteindre des conditions stérilisantes, ce qui les rend précieuses dans les applications pharmaceutiques et biotechnologiques.

7.) Limites :

*Encrassement :Les membranes peuvent s'encrasser avec le temps, entraînant une réduction des débits et de l'efficacité de la filtration.

* Coût:Les membranes de haute qualité et les équipements associés peuvent être coûteux.

* Pression:La filtration sur membrane nécessite souvent une pression externe pour piloter le processus, en particulier pour les membranes plus étanches comme celles utilisées en RO.

En résumé, la filtration sur membrane est une technique polyvalente utilisée pour la séparation des particules des liquides en fonction de leur taille. La précision de la méthode, associée à la variété de membranes disponibles, la rend inestimable pour de nombreuses applications dans les domaines du traitement de l'eau, de la biotechnologie et de l'industrie agroalimentaire, entre autres. Un bon entretien et une bonne compréhension des principes sous-jacents sont essentiels pour des résultats optimaux.

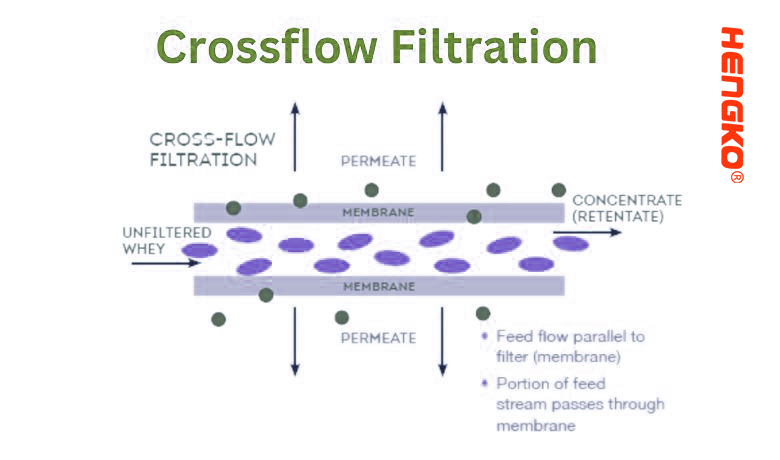

9. Filtration à flux croisé (filtration à flux tangentiel) :

Dans la filtration à flux croisés, la solution d'alimentation s'écoule parallèlement ou « tangentiellement » à la membrane filtrante, plutôt que perpendiculairement à celle-ci. Ce flux tangentiel réduit l'accumulation de particules à la surface de la membrane, ce qui constitue un problème courant dans la filtration normale (sans issue) où la solution d'alimentation est poussée directement à travers la membrane.

1.) Mécanisme :

* Rétention des particules :Comme la solution d’alimentation s’écoule tangentiellement à travers la membrane, les particules plus grandes que la taille des pores ne peuvent pas passer à travers.

* Action de balayage :Le flux tangentiel balaie les particules retenues de la surface de la membrane, minimisant ainsi l'encrassement et la polarisation de la concentration.

2.) Procédure :

*Installation:Le système est équipé d'une pompe qui fait circuler la solution d'alimentation sur la surface de la membrane dans une boucle continue.

*Filtration :La solution d'alimentation est pompée sur la surface de la membrane. Une partie du liquide traverse la membrane, laissant derrière elle un rétentat concentré qui continue de circuler.

* Concentration et diafiltration :Le TFF peut être utilisé pour concentrer une solution en faisant recirculer le rétentat. Alternativement, un nouveau tampon (fluide de diafiltration) peut être ajouté au flux de rétentat pour diluer et éliminer les petits solutés indésirables, purifiant ainsi davantage les composants retenus.

3.) Points clés :

* Encrassement réduit :L'action de balayage du flux tangentiel minimise l'encrassement de la membrane,

ce qui peut constituer un problème important en cas de filtration sans issue.

* Polarisation de concentration :

Même si le TFF réduit l'encrassement, la polarisation de la concentration (où les solutés s'accumulent à la surface de la membrane,

formant un gradient de concentration) peuvent encore se produire. Cependant, le flux tangentiel contribue à atténuer cet effet dans une certaine mesure.

4.) Avantages :

* Durée de vie prolongée de la membrane :En raison de l'encrassement réduit, les membranes utilisées dans le TFF ont souvent une durée de vie opérationnelle plus longue que celles utilisées dans la filtration sans issue.

* Taux de récupération élevés :Le TFF permet des taux de récupération élevés des solutés ou des particules cibles à partir des flux d'alimentation dilués.

* Polyvalence :Le procédé convient à un large éventail d'applications, depuis la concentration de solutions protéiques en biopharmaceutique jusqu'à la purification de l'eau.

* Fonctionnement continu :Les systèmes TFF peuvent fonctionner en continu, ce qui les rend idéaux pour les opérations à l'échelle industrielle.

5.) Limites :

* Complexité :Les systèmes TFF peuvent être plus complexes que les systèmes de filtration sans issue en raison de la nécessité de pompes et de recirculation.

* Coût:L'équipement et les membranes du TFF peuvent être plus coûteux que ceux des méthodes de filtration plus simples.

* Consommation d'énergie :Les pompes de recirculation peuvent consommer une quantité importante d’énergie, notamment dans les opérations à grande échelle.

En résumé, la filtration à flux croisé ou à flux tangentiel (TFF) est une technique de filtration spécialisée qui utilise un flux tangentiel pour atténuer l'encrassement des membranes. Bien qu’il offre de nombreux avantages en termes d’efficacité et de réduction de l’encrassement, il nécessite également une configuration plus complexe et peut entraîner des coûts opérationnels plus élevés. C'est particulièrement utile dans les scénarios où les méthodes de filtration standard peuvent rapidement conduire à un encrassement de la membrane ou lorsque des taux de récupération élevés sont nécessaires.

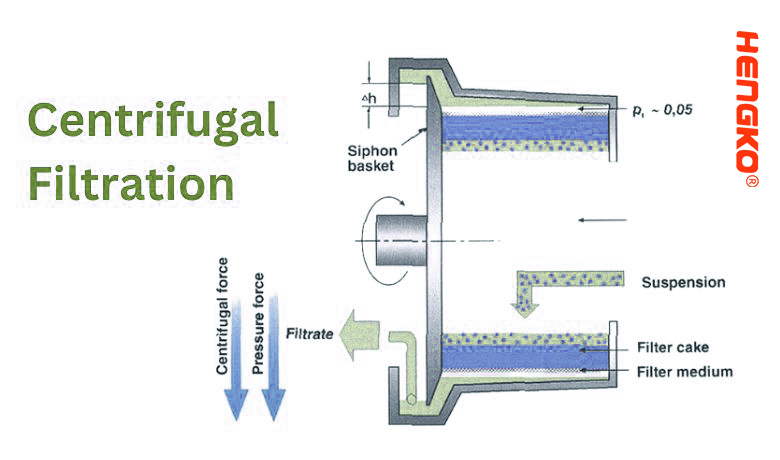

10. Filtration centrifuge :

La filtration centrifuge utilise les principes de la force centrifuge pour séparer les particules d'un liquide. Dans ce processus, un mélange tourne à grande vitesse, provoquant la migration des particules les plus denses vers l'extérieur, tandis que le fluide plus léger (ou les particules moins denses) reste vers le centre. Le processus de filtration se déroule généralement dans une centrifugeuse, un dispositif conçu pour faire tourner les mélanges et les séparer en fonction des différences de densité.

1.) Mécanisme :

* Séparation de densité :Lorsque la centrifugeuse fonctionne, les particules ou substances plus denses sont poussées vers l'extérieur.

périmètre de la chambre de centrifugation ou du rotor en raison de la force centrifuge.

* Médium filtrant :Certains appareils de filtration centrifuge intègrent un média filtrant ou une maille. La force centrifuge

pousse le fluide à travers le filtre, tandis que les particules sont retenues derrière.

2.) Procédure :

* Chargement:L'échantillon ou le mélange est chargé dans les tubes ou compartiments de centrifugation.

*Centrifugation :La centrifugeuse est activée et l'échantillon tourne à une vitesse et une durée prédéterminées.

* Récupération:Après centrifugation, les composants séparés se trouvent généralement dans différentes couches ou zones du tube à centrifuger. Le sédiment ou pellet le plus dense se trouve au fond, tandis que le surnageant (le liquide clair au-dessus du sédiment) peut être facilement décanté ou pipeté.

3.) Points clés :

* Types de rotors :Il existe différents types de rotors, comme les rotors à angle fixe et à godets oscillants, qui répondent à différents besoins de séparation.

* Force centrifuge relative (FCR) :Il s'agit d'une mesure de la force exercée sur l'échantillon pendant la centrifugation et est souvent plus pertinente que la simple indication des tours par minute (RPM). Le RCF dépend du rayon du rotor et de la vitesse de la centrifugeuse.

4.) Avantages :

* Séparation rapide :La filtration centrifuge peut être beaucoup plus rapide que les méthodes de séparation par gravité.

* Polyvalence :La méthode convient à une large gamme de tailles et de densités de particules. En ajustant la vitesse et la durée de centrifugation, différents types de séparations peuvent être réalisés.

* Évolutivité :Les centrifugeuses sont disponibles en différentes tailles, depuis les microcentrifugeuses utilisées dans les laboratoires pour les petits échantillons jusqu'aux grandes centrifugeuses industrielles pour le traitement en vrac.

5.) Limites :

* Coût de l'équipement :Les ultra-centrifugeuses ou à grande vitesse, en particulier celles utilisées pour des tâches spécialisées, peuvent être coûteuses.

* Soins opérationnels :Les centrifugeuses nécessitent un équilibrage minutieux et un entretien régulier pour fonctionner de manière sûre et efficace.

* Intégrité de l'échantillon :Des forces centrifuges extrêmement élevées peuvent altérer ou endommager des échantillons biologiques sensibles.

En résumé, la filtration centrifuge est une technique puissante qui sépare les substances en fonction de leurs différences de densité sous l'influence de la force centrifuge. Il est largement utilisé dans diverses industries et contextes de recherche, depuis la purification des protéines dans un laboratoire de biotechnologie jusqu'à la séparation des composants du lait dans l'industrie laitière. Un bon fonctionnement et une bonne compréhension de l’équipement sont essentiels pour obtenir la séparation souhaitée et maintenir l’intégrité de l’échantillon.

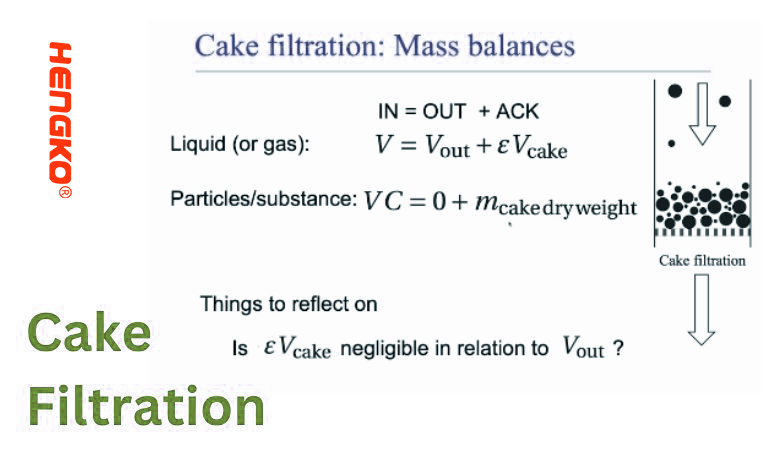

11. Filtration des gâteaux :

La filtration sur gâteau est un processus de filtration dans lequel un « gâteau » ou une couche solide se forme à la surface du média filtrant. Ce gâteau, constitué des particules accumulées dans la suspension, devient la couche filtrante principale, améliorant souvent l'efficacité de la séparation au fur et à mesure de la progression du processus.

1.) Mécanisme :

* Accumulation de particules :Lorsque le fluide (ou la suspension) traverse le média filtrant, les particules solides sont piégées et commencent à s'accumuler à la surface du filtre.

*Formation du gâteau :Au fil du temps, ces particules piégées forment une couche ou un « gâteau » sur le filtre. Ce gâteau agit comme un média filtrant secondaire, et sa porosité et sa structure influencent le débit et l'efficacité de la filtration.

* Approfondissement du Gâteau :Au fur et à mesure que le processus de filtration se poursuit, le gâteau s'épaissit, ce qui peut diminuer le débit de filtration en raison d'une résistance accrue.

2.) Procédure :

* Installation:Le média filtrant (il peut s'agir d'un tissu, d'un tamis ou d'un autre matériau poreux) est installé dans un support ou un cadre approprié.

*Filtration :La suspension est passée sur ou à travers le média filtrant. Les particules commencent à s'accumuler à la surface, formant le gâteau.

* Retrait du gâteau :Une fois le processus de filtration terminé ou lorsque le gâteau devient trop épais, gênant l'écoulement, le gâteau peut être retiré ou gratté et le processus de filtration peut redémarrer.

3.) Points clés :

* Pression et débit :Le débit de filtration peut être influencé par la différence de pression à travers le filtre. À mesure que le gâteau s'épaissit, une plus grande différence de pression peut être nécessaire pour maintenir le débit.

* Compressibilité :Certains gâteaux peuvent être compressibles, ce qui signifie que leur structure et leur porosité changent sous la pression. Cela peut affecter le taux de filtration et l’efficacité.

4.) Avantages :

* Efficacité améliorée :Le gâteau lui-même assure souvent une filtration plus fine que le média filtrant initial, capturant les particules plus petites.

* Démarcation claire :Le gâteau solide peut souvent être facilement séparé du média filtrant, simplifiant ainsi la récupération du solide filtré.

Versatilité:La filtration sur gâteau peut gérer une large gamme de tailles et de concentrations de particules.

5.) Limites :

* Réduction du débit :À mesure que le gâteau devient plus épais, le débit diminue généralement en raison d'une résistance accrue.

* Colmatage et aveuglement :Si le gâteau devient trop épais ou si les particules pénètrent profondément dans le média filtrant, cela peut entraîner un colmatage ou un obscurcissement du filtre.

* Nettoyage fréquent :Dans certains cas, notamment en cas d'accumulation rapide de gâteau, le filtre peut nécessiter un nettoyage ou un retrait fréquent du gâteau, ce qui peut interrompre les processus continus.

En résumé, la filtration sur gâteau est une méthode de filtration courante dans laquelle les particules accumulées forment un « gâteau » qui facilite le processus de filtration. La nature du gâteau – sa porosité, son épaisseur et sa compressibilité – joue un rôle crucial dans l’efficacité et la vitesse de filtration. Une bonne compréhension et gestion de la formation des gâteaux sont essentielles pour des performances optimales dans les processus de filtration des gâteaux. Cette méthode est largement utilisée dans diverses industries, notamment chimiques, pharmaceutiques et agroalimentaires.

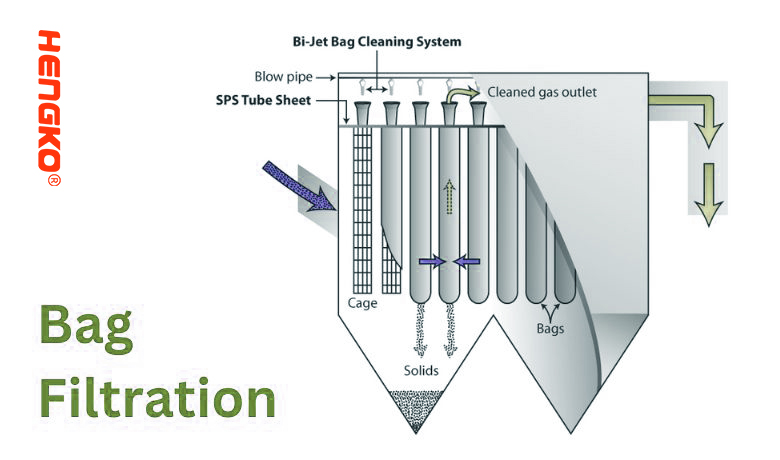

12. Filtration à sacs :

La filtration à sacs, comme son nom l'indique, utilise un sac en tissu ou en feutre comme média filtrant. Le fluide à filtrer est dirigé à travers le sac, qui capte les contaminants. Les filtres à manches peuvent varier en taille et en conception, ce qui les rend polyvalents pour différentes applications, des opérations à petite échelle aux processus industriels.

1.) Mécanisme :

* Rétention des particules :Le fluide s'écoule de l'intérieur vers l'extérieur du sac (ou dans certains modèles, de l'extérieur vers l'intérieur). Les particules plus grandes que la taille des pores du sac sont piégées à l'intérieur du sac pendant que le liquide nettoyé passe à travers.

* S'accumuler:À mesure que de plus en plus de particules sont capturées, une couche de ces particules se forme sur la surface intérieure du sac, qui peut à son tour agir comme une couche de filtration supplémentaire, capturant des particules encore plus fines.

2.) Procédure :

*Installation :Le sac filtrant est placé à l'intérieur d'un boîtier de filtre à sac, qui dirige le flux de fluide à travers le sac.

*Filtration :Lorsque le liquide traverse le sac, les contaminants sont piégés à l’intérieur.

* Remplacement du sac :Au fil du temps, à mesure que le sac se charge de particules, la chute de pression à travers le filtre augmentera, indiquant la nécessité de changer le sac. Une fois que le sac est saturé ou que la chute de pression est trop élevée, le sac peut être retiré, jeté (ou nettoyé, s'il est réutilisable) et remplacé par un nouveau.

3.) Points clés :

* Matériel:Les sacs peuvent être fabriqués à partir de divers matériaux tels que le polyester, le polypropylène, le nylon et autres, en fonction de l'application et du type de fluide filtré.

* Cote en microns :Les sacs sont disponibles dans différentes tailles de pores ou microns pour répondre à différentes exigences de filtration.

* Configurations :Les filtres à manches peuvent être des systèmes à un ou plusieurs sacs, en fonction du volume et du taux de filtration requis.

4.) Avantages :

* Rentable :Les systèmes de filtration à sacs sont souvent moins chers que les autres types de filtration comme les filtres à cartouche.

* Facilité d'utilisation :Changer un sac filtrant est généralement simple, ce qui rend l'entretien relativement facile.

* Polyvalence :Ils peuvent être utilisés pour un large éventail d’applications, du traitement de l’eau au traitement chimique.

* Débits élevés :De par leur conception, les filtres à manches peuvent supporter des débits relativement élevés.

5.) Limites :

* Gamme de filtration limitée :Bien que les filtres à manches puissent piéger une large gamme de tailles de particules, ils peuvent ne pas être aussi efficaces que les filtres à membrane ou à cartouche pour les particules très fines.

* Production de déchets :À moins que les sacs ne soient réutilisables, les sacs usagés peuvent générer des déchets.

* Contourner le risque :S'il n'est pas correctement scellé, il est possible qu'une partie du liquide puisse contourner le sac, ce qui entraînerait une filtration moins efficace.

En résumé, la filtration à manches est une méthode de filtration couramment utilisée et polyvalente. Grâce à sa facilité d'utilisation et à sa rentabilité, c'est un choix populaire pour de nombreux besoins de filtration moyenne à grossière. Une sélection appropriée du matériau du sac et du classement en microns, ainsi qu'un entretien régulier, sont essentiels pour obtenir les meilleures performances de filtration.

Comment choisir les bons produits de techniques de filtration pour le système de filtration ?

Choisir les bons produits de filtration est crucial pour garantir l’efficacité et la longévité de votre système de filtration. Plusieurs facteurs entrent en jeu et le processus de sélection peut parfois s’avérer complexe. Vous trouverez ci-dessous les étapes et considérations pour vous guider dans un choix éclairé :

1. Définir l'objectif :

* Objectif : Déterminer l'objectif principal de la filtration. Est-ce pour protéger des équipements sensibles, produire un produit de haute pureté, éliminer des contaminants spécifiques ou dans un autre but ?

* Pureté souhaitée : comprendre le niveau de pureté souhaité du filtrat. Par exemple, l’eau potable a des exigences de pureté différentes de celles de l’eau ultra pure utilisée dans la fabrication de semi-conducteurs.

2. Analysez le flux :

* Type de contaminant : Déterminez la nature des contaminants : sont-ils organiques, inorganiques, biologiques ou un mélange ?

* Taille des particules : mesurez ou estimez la taille des particules à éliminer. Cela guidera la sélection de la taille des pores ou de l’indice en microns.

* Concentration : Comprendre la concentration des contaminants. Des concentrations élevées peuvent nécessiter des étapes de pré-filtration.

3. Considérez les paramètres opérationnels :

* Débit : déterminez le débit ou le débit souhaité. Certains filtres excellent à des débits élevés tandis que d’autres peuvent se boucher rapidement.

* Température et pression : assurez-vous que le produit de filtration peut gérer la température et la pression de fonctionnement.

* Compatibilité chimique : assurez-vous que le matériau du filtre est compatible avec les produits chimiques ou les solvants contenus dans le fluide, en particulier à des températures élevées.

4. Tenir compte des considérations économiques :

* Coût initial : Tenez compte du coût initial du système de filtration et s'il correspond à votre budget.

* Coût opérationnel : tenez compte du coût de l'énergie, du remplacement des filtres, du nettoyage et de l'entretien.

* Durée de vie : Tenez compte de la durée de vie prévue du produit de filtration et de ses composants. Certains matériaux peuvent avoir un coût initial plus élevé mais une durée de vie opérationnelle plus longue.

5. Évaluer les technologies de filtration :

* Mécanisme de filtration : en fonction des contaminants et de la pureté souhaitée, décidez si la filtration en surface, la filtration en profondeur ou la filtration sur membrane sont plus appropriées.

* Médium filtrant : choisissez entre des options telles que des filtres à cartouche, des filtres à manches, des filtres en céramique, etc., en fonction de l'application et d'autres facteurs.

* Réutilisable ou jetable : décidez si un filtre réutilisable ou jetable convient à l'application. Les filtres réutilisables peuvent être plus économiques à long terme mais nécessitent un nettoyage régulier.

6. Intégration du système :

* Compatibilité avec les systèmes existants : garantissez que le produit de filtration peut être intégré de manière transparente à l'équipement ou à l'infrastructure existante.

* Évolutivité : s'il existe une possibilité d'étendre les opérations à l'avenir, choisissez un système capable de gérer une capacité accrue ou qui est modulaire.

7. Considérations environnementales et de sécurité :

* Génération de déchets : Tenez compte de l'impact environnemental du système de filtration, notamment en termes de production et d'élimination de déchets.

* Sécurité : assurez-vous que le système répond aux normes de sécurité, surtout si des produits chimiques dangereux sont impliqués.

8. Réputation du fournisseur :

Recherchez des fournisseurs ou des fabricants potentiels. Tenez compte de leur réputation, de leurs avis, de leurs performances passées et de leur support après-vente.

9. Maintenance et assistance :

* Comprendre les exigences de maintenance du système.

* Tenez compte de la disponibilité des pièces de rechange et de l'assistance du fournisseur pour la maintenance et le dépannage.

10. Tests pilotes :

Si possible, effectuez des tests pilotes avec une version plus petite du système de filtration ou une unité d'essai du fournisseur. Ce test réel peut fournir des informations précieuses sur les performances du système.

En résumé, le choix des bons produits de filtration nécessite une évaluation complète des caractéristiques d'alimentation, des paramètres opérationnels, des facteurs économiques et des considérations d'intégration du système. Assurez-vous toujours que les préoccupations en matière de sécurité et d’environnement sont prises en compte et appuyez-vous autant que possible sur des tests pilotes pour valider les choix.

Vous recherchez une solution de filtration fiable ?

Votre projet de filtration mérite le meilleur, et HENGKO est là pour vous offrir exactement cela. Avec des années d'expertise et une réputation d'excellence, HENGKO propose des solutions de filtration sur mesure pour répondre à vos exigences uniques.

Pourquoi choisir HENGKO ?

* Technologie de pointe

* Solutions personnalisées pour diverses applications

* Approuvé par les leaders de l'industrie du monde entier

* Engagé envers la durabilité et l'efficacité

* Ne faites pas de compromis sur la qualité. Laissez HENGKO être la solution à vos défis de filtration.

Contactez HENGKO aujourd'hui !

Assurez le succès de votre projet de filtration. Profitez dès maintenant de l'expertise de HENGKO !

[Cliquez comme suivre pour contacter HENGKO]

Envoyez-nous votre message :

Heure de publication : 25 août 2023